Le paysage de la fabrication industrielle est intrinsèquement lié à l’importance primordiale de la sécurité des opérateurs et de la fiabilité des équipements. Pour les professionnels des secteurs impliquant la construction de pipelines, la production de châssis automobiles et la fabrication de structures, le Machine de soudage bout à bout flash pour tuyaux en coque métallique représente un équipement important qui combine une énergie élevée, une force immense et des températures extrêmes. Par conséquent, la question de sa sécurité inhérente n’est pas seulement une question de conformité réglementaire mais un élément central de toute décision d’achat. Les fabricants modernes ont répondu à cet impératif en intégrant une architecture de sécurité multicouche directement dans les systèmes de conception et de contrôle de ces machines.

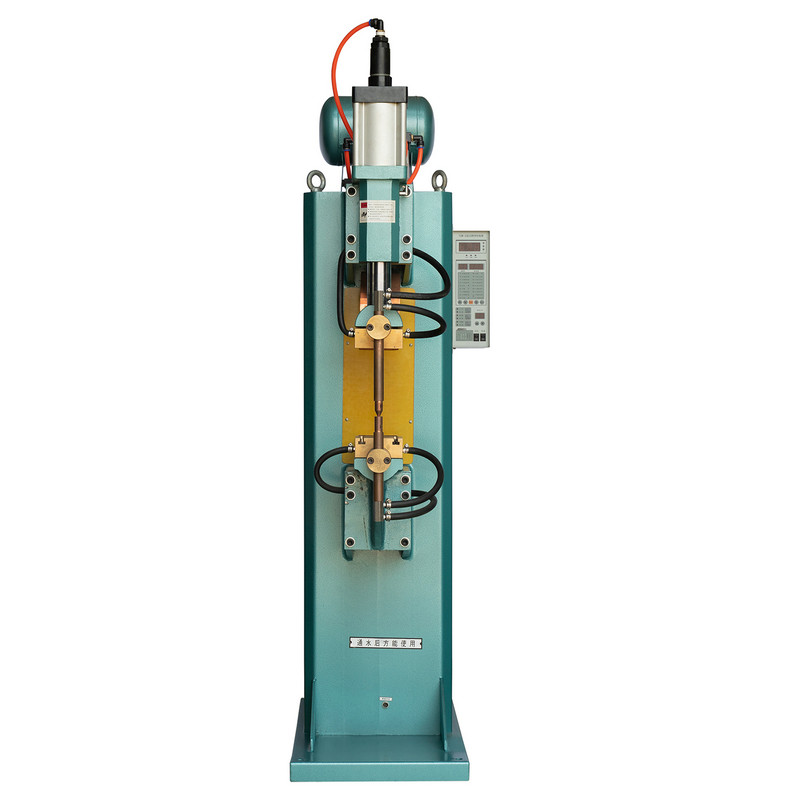

L'évolution du soudage bout à bout éclair Le processus a été remarquable, passant de configurations fortement dépendantes de l’opérateur à des systèmes hautement automatisés en boucle fermée. La désignation « coque métallique » elle-même fait allusion à une caractéristique de sécurité fondamentale : un boîtier robuste et mis à la terre qui contient le processus de soudage, protège les composants internes des dommages environnementaux et protège les opérateurs des pièces mobiles et des risques électriques. Cette enveloppe extérieure constitue la première ligne de défense, mais ce n’est que le début. Les machines contemporaines sont équipées d'une suite complète de fonctionnalités de sécurité qui peuvent être classées en plusieurs domaines clés : sécurité électrique, sécurité mécanique et hydraulique, intégration d'équipements de protection individuelle (EPI) et protections avancées du système de contrôle.

Systèmes de sécurité électrique : atténuer les risques liés aux courants élevés

Le noyau du soudage bout à bout éclair Le processus consiste à faire passer un immense courant électrique à travers les extrémités adjacentes des pièces pour générer la chaleur nécessaire au forgeage. Cela nécessite de gérer des tensions et des courants très élevés, présentant un risque grave de choc électrique et d’arc électrique. Les machines modernes sont conçues pour éliminer ces risques grâce à plusieurs fonctionnalités standard.

Le premier et le plus important est la présence d’une armoire électrique entièrement isolée et fermée. Tous les transformateurs haute tension, thyristors et systèmes de contrôle sont logés dans la coque métallique, qui est mise à la terre de manière permanente et fiable. L'accès à ces compartiments est sécurisé via portes d'accès verrouillées . Ce verrouillage de sécurité est une norme fondamentale. Si une porte est ouverte alors que la machine est sous tension, le système déclenche automatiquement un arrêt brutal, coupant l'alimentation haute tension de tous les composants internes. L’alimentation ne peut pas être rétablie tant que la porte n’est pas bien fermée. Cela empêche physiquement tout contact accidentel avec des composants sous tension pendant le fonctionnement ou la maintenance.

De plus, boutons d'arrêt d'urgence , souvent appelés arrêts d'urgence, sont une fonctionnalité standard obligatoire. Il s'agit de gros boutons rouges à tête de champignon placés à plusieurs endroits facilement accessibles de la machine, généralement du côté de l'opérateur et du panneau de commande. Lorsqu'ils sont activés, ils déclenchent un arrêt de catégorie 0 (selon la norme CEI 60204-1), qui coupe immédiatement l'alimentation de tous les actionneurs de la machine, y compris le transformateur de soudage principal et les pompes hydrauliques. Le système reste dans un état sécurisé et verrouillé jusqu'à ce que l'arrêt d'urgence soit réinitialisé manuellement, ce qui permet une enquête sécurisée sur tout problème.

Enfin, détection complète des défauts électriques est intégré à la logique de la machine. Le système de contrôle surveille en permanence les anomalies telles que la perte de phase, la surintensité, la surchauffe des transformateurs et les défauts à la terre. Dès la détection d'un tel défaut, le système arrêtera le fonctionnement, éliminera toute énergie électrique stockée en toute sécurité et affichera un code d'erreur clair sur l'interface homme-machine (IHM) pour guider le dépannage, évitant ainsi les dommages électriques et les risques d'incendie potentiels.

Protections mécaniques et hydrauliques : contenir la force et le mouvement

La phase de forgeage du soudage bout à bout éclair Le processus applique une force hydraulique énorme pour renverser les extrémités des tuyaux chauffés. Cela crée des risques liés à l'écrasement, au pincement et à l'éjection de particules chaudes. Moderne équipement de soudage de tuyaux intègre de nombreuses fonctionnalités pour gérer ces risques mécaniques.

Un élément de sécurité principal est le protection physique autour du mécanisme de serrage et de refoulement . Ces protections sont généralement constituées de polycarbonate transparent à fort impact, permettant à l'opérateur d'observer le processus de soudage tout en étant entièrement protégé contre les étincelles volantes, les éclairs ou toute défaillance potentielle d'une pièce sous pression. Semblables aux armoires électriques, ces protections sont souvent équipées de capteurs de position ou verrouillages cela empêchera le démarrage du cycle de soudage si le protecteur n'est pas dans sa position fermée correcte.

Le système hydraulique lui-même, qui entraîne le plateau mobile et les mâchoires de serrage, est protégé par plusieurs caractéristiques clés. Soupapes de surpression sont standard sur tous les circuits hydrauliques. Ces vannes sont essentielles pour empêcher une surpression, qui pourrait entraîner des pannes de flexibles, des dommages aux cylindres ou même la rupture catastrophique d'un composant. En cas de pic de pression au-delà des paramètres définis du système, la soupape de décharge s'ouvre pour renvoyer le fluide hydraulique vers le réservoir, neutralisant ainsi la force. De plus, blocs ou étais de sécurité mécaniques sont souvent fournis en tant que fonctionnalité standard ou optionnelle commune. Il s'agit de barrières physiques placées manuellement qui empêchent la fermeture complète du plateau mobile, offrant ainsi une couche de protection essentielle au personnel de maintenance travaillant entre les pinces.

Une autre caractéristique essentielle est commande à deux mains pour lancer le cycle de soudage. Cela nécessite que l'opérateur appuie simultanément sur deux boutons, les mains séparées par une distance de sécurité, pour démarrer le processus. Cette conception garantit que les mains de l'opérateur sont éloignées du point d'opération (la zone dangereuse entre les pinces) lorsque la machine fonctionne, évitant ainsi une activation accidentelle pouvant entraîner des blessures graves.

Équipement de protection individuelle (EPI) intégré et contrôles environnementaux

Bien que l’EPI relève en fin de compte de la responsabilité de l’opérateur, les machines de soudage bout à bout pour tuyaux à coque métallique sont conçus pour fonctionner en tandem avec l’équipement de sécurité nécessaire et pour contrôler l’environnement immédiat. L'intégration standard la plus importante est avec protection respiratoire . Le processus de soudage génère des fumées et des particules. Par conséquent, les machines modernes sont généralement équipées de ports d'extraction des fumées ou des interfaces situées à proximité du point de soudure. Ceux-ci sont conçus pour être connectés à un système externe d’extraction des fumées industrielles, éloignant activement les contaminants nocifs en suspension dans l’air de la zone respiratoire de l’opérateur avant qu’ils ne puissent se disperser dans l’atelier.

La lumière intense visible et ultraviolette (UV) générée pendant la phase de clignotement constitue un autre danger important, capable de provoquer de graves lésions oculaires (« arc eye ») et des brûlures cutanées. Même si les opérateurs doivent porter des casques de soudage appropriés, la machine elle-même contribue à la sécurité grâce à barrières immatérielles automatiques ou rideaux de soudure . Ceux-ci sont souvent intégrés dans les protections transparentes autour de la zone de soudage. Ils sont conçus pour filtrer les rayonnements UV et IR nocifs tout en permettant une vue du processus, protégeant ainsi non seulement l'opérateur principal mais également les autres membres du personnel travaillant à proximité d'une exposition accidentelle.

Le système nerveux central : mesures de protection et diagnostics du système de contrôle

L'automate programmable (PLC) est le cerveau d'un système moderne Machine de soudage bout à bout flash pour tuyaux en coque métallique , et c'est ici que résident certaines des fonctionnalités de sécurité les plus avancées et les plus critiques. Celles-ci sont souvent appelées mesures de protection « logicielles » ou « logiques », qui complètent les mesures de protection physiques « matérielles » évoquées précédemment.

Une fonctionnalité standard sur toutes les machines contemporaines est un séquence complète de contrôle avant utilisation . Avant chaque cycle de soudage, l'API vérifie automatiquement l'état de tous les composants de sécurité critiques. Cette vérification comprend la confirmation de l'état de tous les verrouillages de protection, des circuits d'arrêt d'urgence, des niveaux de pression hydraulique et du débit de liquide de refroidissement (le cas échéant). La machine refusera simplement de lancer un cycle si un élément de pré-vérification échoue, affichant un message spécifique tel que « Protection de sécurité ouverte » ou « Pression hydraulique faible » sur l'écran IHM. Cela empêche un fonctionnement dans un état dangereux.

Niveaux d'accès protégés par mot de passe sont une autre fonctionnalité essentielle de sécurité des logiciels. Une machine moderne offre généralement au moins trois niveaux d'accès distincts :

- Niveau opérateur : Permet uniquement de démarrer des programmes de soudage et des fonctions de base pré-approuvés.

- Niveau Technicien : Permet d'étalonner et d'ajuster des paramètres tels que la force de serrage et la distance de déplacement.

- Niveau Ingénieur : Fournit un accès complet à tous les paramètres de la machine, y compris les configurations du système de sécurité et les journaux de diagnostic.

Cette hiérarchie empêche le personnel non autorisé ou non qualifié de modifier les paramètres critiques qui pourraient compromettre le fonctionnement sûr de la machine. Il fournit également une piste d’audit, améliorant ainsi la responsabilité.

De plus, the control system includes surveillance en temps réel et enregistrement des défauts . Toutes les données opérationnelles, y compris les éventuelles interventions ou pannes du système de sécurité, sont horodatées et enregistrées. Ce journal est inestimable pour la maintenance préventive, permettant aux techniciens d'identifier et de résoudre les problèmes mineurs récurrents avant qu'ils n'entraînent une panne majeure ou un incident de sécurité. Par exemple, si un interrupteur de verrouillage est déclenché fréquemment, cela peut indiquer un désalignement ou un interrupteur défaillant qui doit être remplacé, le tout pouvant être planifié de manière proactive.

Pour résumer les principales caractéristiques de sécurité standard, le tableau suivant fournit un aperçu clair :

| Catégorie de sécurité | Fonctionnalité standard | Fonction principale |

| Électrique | Portes d'accès verrouillées | Coupe l'alimentation haute tension lors de l'ouverture de la porte pour éviter les chocs. |

| Électrique | Circuits d'arrêt d'urgence (E-Stop) | Initie un arrêt immédiat et câblé de toute alimentation. |

| Électrique | Protection contre les défauts à la terre et les surintensités | Empêche les incendies électriques et les dommages aux composants. |

| Mécanique | Gardes physiques verrouillés | Empêche le démarrage du cycle si les protections sont ouvertes ; contient des débris. |

| Mécanique | Soupapes de surpression hydrauliques | Empêche la surpression et la rupture des composants. |

| Mécanique | Commande d'initiation à deux mains | Garantit que les mains de l’opérateur sont éloignées du point de fonctionnement. |

| Environnemental | Ports d'extraction de fumée intégrés | Interface pour éliminer les fumées de soudage nocives de la zone de l’opérateur. |

| Environnemental | Blindage UV/IR sur les protections | Protège contre l'exposition aux rayonnements nocifs pour le personnel à proximité. |

| Système de contrôle | Séquence de contrôle de sécurité préopératoire | Vérifie automatiquement que tous les systèmes de sécurité sont fonctionnels avant un cycle. |

| Système de contrôle | Niveaux d'accès protégés par mot de passe | Empêche les modifications de paramètres non autorisées qui pourraient créer des dangers. |

| Système de contrôle | Enregistrement des défauts de diagnostic | Enregistre tous les événements de sécurité pour la maintenance et le dépannage. |